Оцинкованная стальОцинкованная сталь

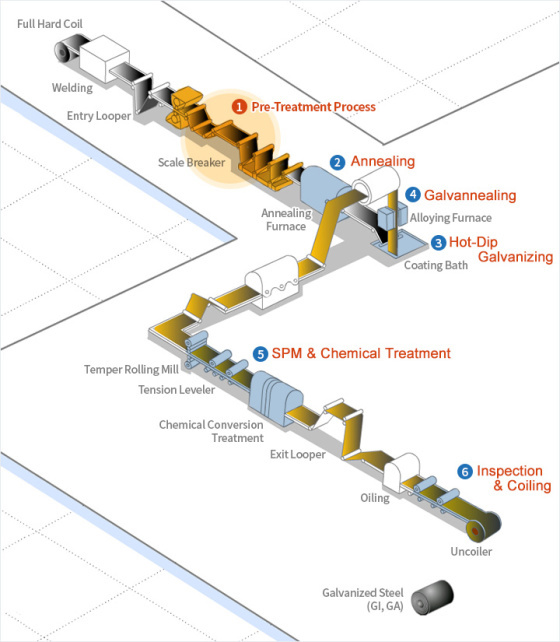

Оцинкованная стальОцинкованная сталь1. Процесс предварительной обработки: некоторое количество прокатного масла и других загрязнений остается на поверхности холоднокатаных стальных листов после обработки. Они удаляются путем пропускания электрически заряженного листа через щелочной раствор, который вызывает электрохимическую реакцию.

2. Отжиг. Свойства материала предварительно обработанного стального листа можно изменить и улучшить за счет рекристаллизации в процессе отжига.

3. Горячее цинкование: после прохождения через печь отжига стальные листы погружают в ванну с цинком, где на поверхность наносится расплавленный цинк. Желаемая масса покрытия достигается за счет удаления излишков цинка перед затвердеванием воздухом под высоким давлением из воздушного ножа.

4. Гальванический отжиг: поверхность стального листа после воздушного ножа может быть покрыта соединением цинка перед повторным нагревом в процессе отжига. Атомы Zn диффундируют в Fe, образуя сплав серии Zn-Fe.

5. SPM и химическая обработка. Чтобы добиться ровной поверхности и элегантного внешнего вида, стальной лист обрабатывается на дрессировочном стане. Чтобы предотвратить появление белой ржавчины, которая часто образуется на поверхности активированного цинка, а также улучшить коррозионную стойкость, поверхность покрывают смолой, не содержащей хрома.

6. Проверка и намотка в рулоны. Чтобы добиться ровной поверхности и элегантного внешнего вида, стальной лист обрабатывается на дрессировочном стане. Чтобы предотвратить появление белой ржавчины, которая часто образуется на поверхности активированного цинка, а также улучшить коррозионную стойкость, поверхность покрывают смолой, не содержащей хрома.Больше контента Спирально-сварная труба

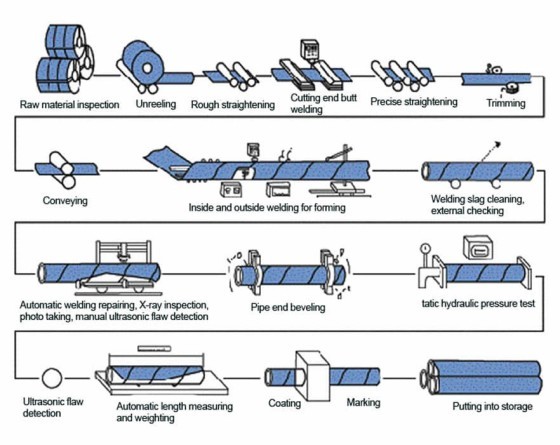

Спирально-сварная труба1. Размотка и правка: нам необходимо выпрямить тщательно отобранные стальные пластины высочайшего качества на правильном станке, чтобы сделать их плоскими и прямыми, что закладывает прочную основу для последующей формовки и сварки.

2. Формование: под действием формовочной машины стальные пластины проходят через несколько проходов формовочных роликов и постепенно скручиваются в трубчатую форму. В процессе формования крайне важно контролировать расстояние и скорость роликов, чтобы обеспечить точность диаметра трубы и толщины стенки.

3.Внутренняя и внешняя сварка: мы используем современные аппараты для дуговой сварки под флюсом и аппараты для двусторонней сварки для сварки как с внутренней, так и с внешней стороны. В процессе сварки сварочное оборудование и системы автоматического слежения обеспечивают качество сварных швов.

4.Резка труб: После завершения сварки мы аккуратно разрезаем трубы с помощью плазменной технологии по заданному размеру.

5. Проверка: передовые технические средства, такие как ультразвуковой дефектоскоп и оборудование для рентгеновского контроля, используются для комплексной проверки сварного шва и обеспечения его качества. В случае обнаружения какого-либо дефекта нам необходимо провести своевременный ремонт и сварку до соответствия каждой сваренной трубы стандарту.

6. Обработка концов трубы: спиральношовная труба очищается очистительной машиной для удаления масляных пятен и загрязнений с поверхности. Антикоррозионную обработку необходимо проводить с помощью распылительного оборудования, чтобы обеспечить долговременную и эффективную защиту сварных труб. После этой серии обработок наконец рождается высококачественная спирально-сварная труба.Больше контента Электрическая оцинкованная стальЭлектрическая оцинкованная сталь

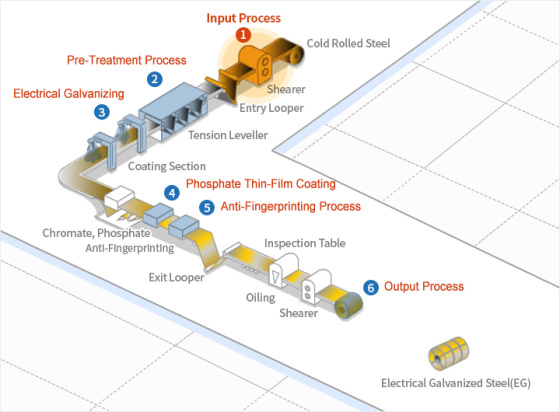

Электрическая оцинкованная стальЭлектрическая оцинкованная сталь1. Входной процесс: оборудование на входе в линию гальванического цинкования состоит из размоточного барабана, отрезного станка, сварочного станка, петлителя и натяжного устройства. Раздаточный барабан транспортирует сложенные штабелями или холоднокатаные стальные материалы к ножницам, которые разрезают и соединяют их при подготовке к сварке. Затем идет сварка.

2. Процесс предварительной обработки: линия электролитической очистки состоит из электролизной ванны, кислотной ванны и промывочной ванны для удаления загрязнений и оксидных пленок с поверхности стали перед гальванопокрытием.

3. Электрическое цинкование. Метод CAROSEL, среди других видов электрического цинкования, включает в себя покрытие одной стороны за раз с помощью проводящего рулона. В результате этого процесса производятся двусторонние, односторонние и дифференциально-сторонние листы с гальваническим покрытием. Существует также горизонтальный тип, при котором две стороны листа покрываются одновременно для получения двустороннего листа.

4. Тонкопленочное фосфатное покрытие. Тонкая фосфатная пленка наносится на поверхность слоя цинка посредством химических или электрохимических реакций. Пленка предназначена для временной защиты от коррозии и создания надежной основы для окраски.

5. Процесс защиты от отпечатков пальцев: на поверхность листовой стали наносится органическая, неорганическая или органо-неорганическая гибридная пленка, чтобы повысить ее коррозионную стойкость и улучшить желаемые свойства, такие как устойчивость к отпечаткам пальцев и технологичность.

6. Процесс вывода: точка выхода линии включает в себя выходной петлитель, натяжную бобину и автоматическую упаковочную линию для защиты продукции после намотки рулона.Больше контента Холоднокатаная сталь

Холоднокатаная стальХолоднокатаная сталь

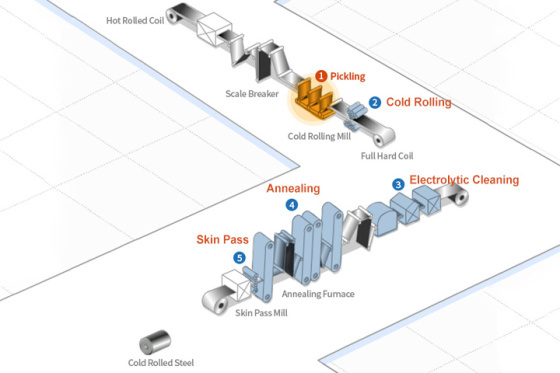

1. Травление: Горячекатаные рулоны проходят через линию травления, где используются машины для удаления окалины и растворы соляной кислоты для удаления поверхностной окалины и/или оксидной пленки, которые вызывают дефекты поверхности на заключительном этапе обработки холоднокатаной стали.

2. Холодная прокатка: травленые рулоны подвергаются холодной прокатке на станах-тандемах до заданной толщины, обычно от 40 до 90% от размеров исходного материала. Полностью автоматизированная корректировка формы обеспечивается с помощью современного технологического оборудования.

3. Электролитическая очистка. Целью электролитической очистки является удаление смазочного масла и загрязнений с холоднокатаной стали перед процессом отжига.

4. Отжиг. Это высокопроизводительный метод производства, с помощью которого можно производить стальные изделия с очень глубокой вытяжкой и высокой прочностью на разрыв. Обычно используются два метода отжига: периодический отжиг и непрерывный отжиг.

5. Шкурка: этот окончательный процесс прокатки выполняется для удаления мелких дефектов поверхности, таких как растяжки, и для получения гладкой блестящей поверхности. Skin Pass приводит к дальнейшему уменьшению толщины примерно на 1%.Больше контента Электротехническая стальЭлектротехническая сталь

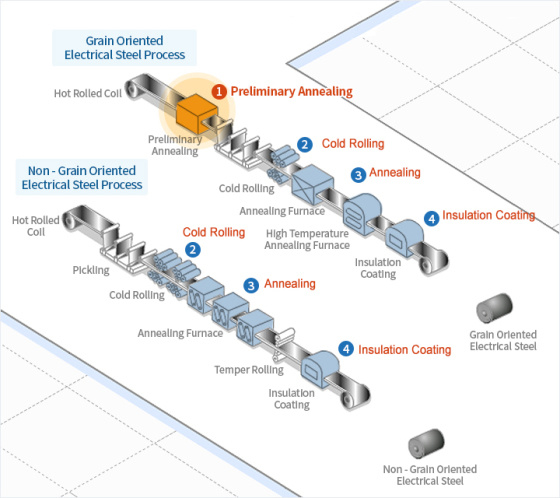

Электротехническая стальЭлектротехническая сталь1. Предварительный отжиг: Во время процесса предварительного отжига окалина, которая могла образоваться на горячекатаной стали, удаляется посредством замедленного прохождения через окалиноотделитель и ванну с соляной кислотой. Этот первоначальный процесс термообработки улучшает свойства стали при холодной прокатке, а также ее магнитные свойства.

2. Холодная прокатка: для получения определенной толщины и свойств материала обычно применяется коэффициент обжатия 40-90%. Машины для прокатки и обрезки кромок управляются автоматически для получения одинаковой толщины и ширины.

3. Отжиг. Отжиг — это процесс, при котором холоднокатаные конструкции преобразуются в рекристаллизованную структуру посредством термической обработки. Для электротехнической стали с ориентированной структурой доступны два различных метода отжига: декарбонизационный отжиг и высокотемпературный отжиг. Декарбонизационный отжиг удаляет из стали избыток углерода и наносит покрытие MgO. Высокотемпературный отжиг дает вторичные рекристаллизованные структуры, обладающие превосходными магнитными свойствами.

4. Изоляционное покрытие. В этом процессе изоляционное покрытие наносится непрерывным валиком для нанесения покрытия, чтобы минимизировать потери на вихревые токи, которые пропорциональны толщине листа. Ряд устройств для нанесения покрытий используется для нанесения изоляционного покрытия на верхнюю и нижнюю часть пластины. Текстурированная электротехническая сталь имеет два слоя покрытия: базовое покрытие из темно-коричневого форстерита (Mg2SiO4) в качестве основного ингредиента и прозрачное изолирующее покрытие, содержащее фосфаты. Для неориентированной электротехнической стали используются различные методы нанесения покрытия различной толщины и ингредиентов в зависимости от конечного использования и конкретных требований пользователя.Больше контента Горячекатаная сталь

Горячекатаная стальГорячекатаная сталь

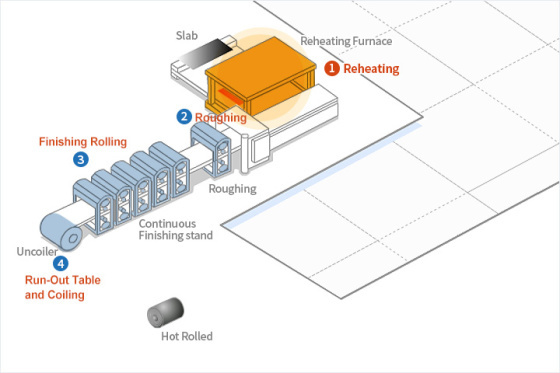

1. Повторный нагрев: горячекатаные рулоны проходят через линию травления, где используются машины для удаления окалины и растворы соляной кислоты для удаления поверхностной окалины и/или оксидной пленки, которые вызывают дефекты поверхности на заключительном этапе обработки холоднокатаной стали.

2. Черновая обработка. В этом процессе из слябов, с поверхности которых удалена окалина, превращаются в рулоны необходимой формы, толщины и ширины. На входе и выходе чернового стана обрезной станок прокатывает полосу в направлении ширины с помощью системы автоматического контроля ширины (AWC).

3. Чистовая прокатка. Целью чистовой прокатки является доведение толщины и ширины рулона до заданных размеров и получение гладкой поверхности и формы при желаемой температуре отделки, подходящей для его предполагаемого использования. Наше современное оборудование, в том числе прокатные станы со сменой рабочих валков, парные поперечные станы и вальцешлифовальные станы онлайн (ORG), повышает производительность завода и улучшает качество готовых рулонов за счет контроля формы кроны.

4. Выводной стол и намотка: стальные полосы после чистового стана подаются на выпускной стол, где они сматываются в рулоны. Во время раскатки на столе полосы опрыскиваются водой, чтобы охладить их до температуры, необходимой для сматывания.Больше контента Нержавеющая стальНержавеющая сталь

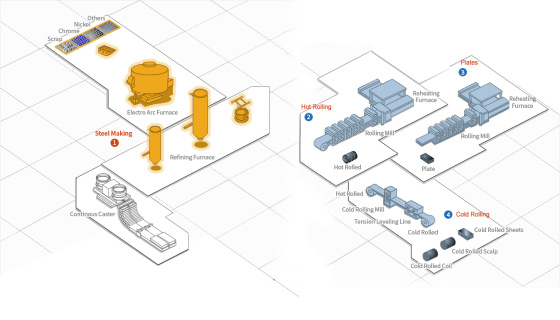

Нержавеющая стальНержавеющая сталь1. Производство стали. Производство стали оказывает наибольшее влияние на качество и стоимость стальной продукции. У нас есть современное оборудование AOD, VOD и оборудование непрерывного литья.

2. Горячая прокатка: слябы, изготовленные на сталелитейном заводе, прокатываются в черные рулоны высокой толщины и формы, а затем превращаются в белые рулоны в соответствии с потребностями клиентов посредством термической обработки, травления и окончательной обработки в цехе отжига и травления. Белые рулоны, производимые таким образом, используются для холодной прокатки, труб и листов.

3. Плиты. Слябы, производимые на сталелитейном заводе, проходят прокатку, термообработку и травление, затем разрезаются на заданные размеры и доставляются заказчику. Толстые листы используются в тяжелой химической промышленности, где требуется устойчивость к коррозии, например, в нефтехимии, на электростанциях, в производстве бумаги и в специальном судостроении.

4. Холодная прокатка: Цзючжоу оснащена 20 высокими кластерными станами, линией светлого отжига, TLL (линия правки натяжением), AFC (автоматический контроль плоскостности), AGC (автоматический контроль толщины), которые позволяют производить холоднокатаный прокат толщиной 0,1- Толщина 3,0 мм и ширина до 1580 мм, различные формы и обработка поверхности.Больше контента Стальная пластинаСтальная пластина

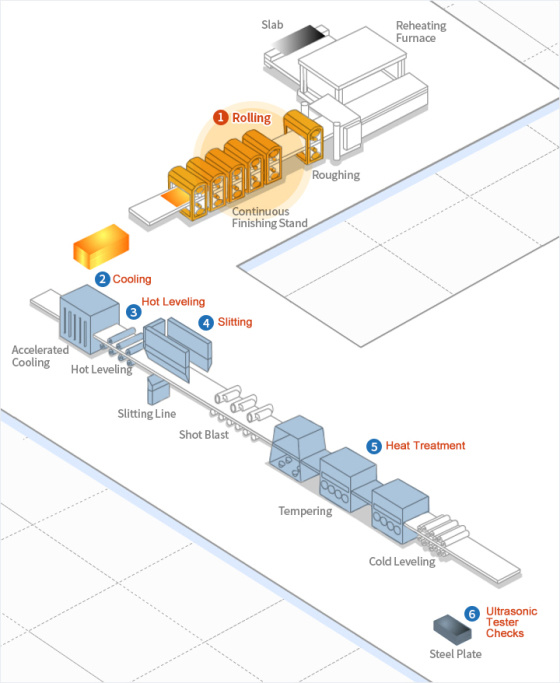

Стальная пластинаСтальная пластина1. Прокатка: 4-валковый реверсивный чистовой стан с максимальной нагрузкой 7000 тонн сводит к минимуму внутренние дефекты даже листов небольшой толщины. Системы автоматического контроля толщины и формы позволяют не только уменьшить отклонение толщины листов, но и улучшить плоскостность.

2. Охлаждение. Система охлаждения позволяет производить высокопрочную сталь без термической обработки путем прокатки и ускоренного охлаждения. Используя метод охлаждения туманом с всасывающим типом, система имеет высокую охлаждающую способность и способна поддерживать равномерный градиент температуры в направлении ширины. Это приводит к уменьшению отклонений в качестве пластин.

3. Горячая правка: горячая правильная машина используется для изготовления плоских листов высшего качества за счет устранения остаточного напряжения, остающегося на прокатанных листах.

4. Разрезание: после прохождения через охладитель пластины проходят проверку точности размеров, а затем разрезаются на необходимую ширину и длину в зависимости от марки и толщины пластины с помощью механических ножниц или устройства для планирования пламени. Для получения более высокой точности размеров изделий условия производства определяются такими факторами, как зазор воздушной ножи и размер сопла газовой горелки.

5. Термическая обработка. Для достижения структуры пластин, требуемой клиентами, пластины подвергаются термической обработке после удаления окалины дробеструйными аппаратами. Установки для термообработки относятся к типу неокисляющих радиационных трубок, позволяющих производить термообработанные пластины без окалины.

6. Проверка ультразвуковым тестером. Ультразвуковой тестер проверяет наличие отверстий, труб, расслоений и других внутренних дефектов. Этот тест проводится для того, чтобы гарантировать внутреннее качество пластин, требуемое клиентами.Больше контента Проволочная катанкаПроволочная катанка

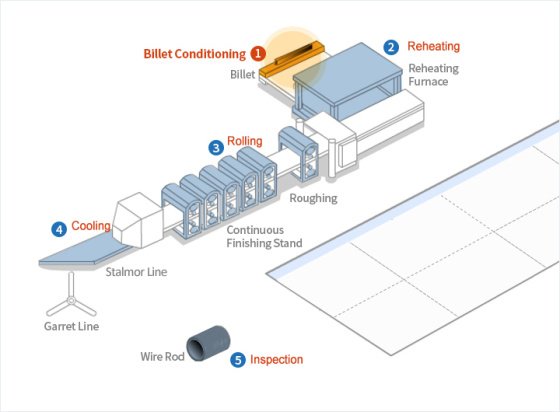

Проволочная катанкаПроволочная катанка1. Кондиционирование заготовки. Этот процесс предназначен для проверки качества поверхности заготовки и устранения любых дефектов. Дробеструйная очистка используется для удаления окалины с поверхности. Магнитопорошковое испытание и визуальный осмотр также используются для выявления дефектов, которые необходимо устранить с помощью шлифовальной машины. Ультразвуковой контроль, проверка размеров и геометрии также применяются как часть внутреннего процесса обеспечения качества.

2. Повторный нагрев. Температура внутри печи и продолжительность повторного нагрева зависят от того, где будет использоваться продукт. Чтобы избежать обезуглероживания, которое может повлиять на качество поверхности изделия, заготовку предварительно нагревают при низкой температуре перед прокаткой в нагревательной печи. Для этого строго контролируется соотношение топлива и воздуха.

3. Прокатка. Температура, тяга и скорость деформации, с которой прокатывается изделие, контролируются в соответствии с требованиями заказчика к характеристикам материала. Дальнейшие меры по обеспечению качества поверхности включают регулировку шероховатости и зазора валков, обнаружение трещин и коррекцию размеров.

4. Охлаждение: температура намотки на укладочной головке, поток воздуха и скорость движения вентилятора на охлаждающем слое, а также скорость охлаждения изоляционного покрытия контролируются, чтобы гарантировать, что продукт обладает характеристиками, необходимыми для каждого применения. Прутки из высокоуглеродистой стали подвергаются быстрому охлаждению для достижения микроструктуры, необходимой для успешной волочения, в то время как низкоуглеродистая сталь подвергается медленному охлаждению, чтобы гарантировать, что продукт обеспечивает мягкость, необходимую клиенту для устранения процесса отжига.

5. Проверка: образцы берутся с переднего и заднего краев изделия после прокатки и охлаждения для испытаний на выявление любых дефектов размеров, поверхности или целостности материала. Упаковка и маркировка также проверяются в соответствии с требованиями заказчика перед отправкой.Больше контента

Оставить сообщение

Если вы заинтересованы в нашей продукции и хотите узнать больше деталей, пожалуйста, оставьте сообщение здесь, мы ответим вам как можно скорее.